製品を製造する際、設計の段階で品質とコストの8割程度が決まる、と言われているほど設計は重要なプロセスです。しかし、近年では製造業の間でも人手不足が深刻化しており、設計に関する専門的な知識を持った人材の雇用・育成が困難になっています。

自社で人材の確保が難しいときに頼りになるのが、設計業務の委託サービスです。本記事では、設計を委託するメリットや、多様化する委託サービスについて解説していきます。

[toc]

品質とコストの8割を左右する、設計工程の重要性

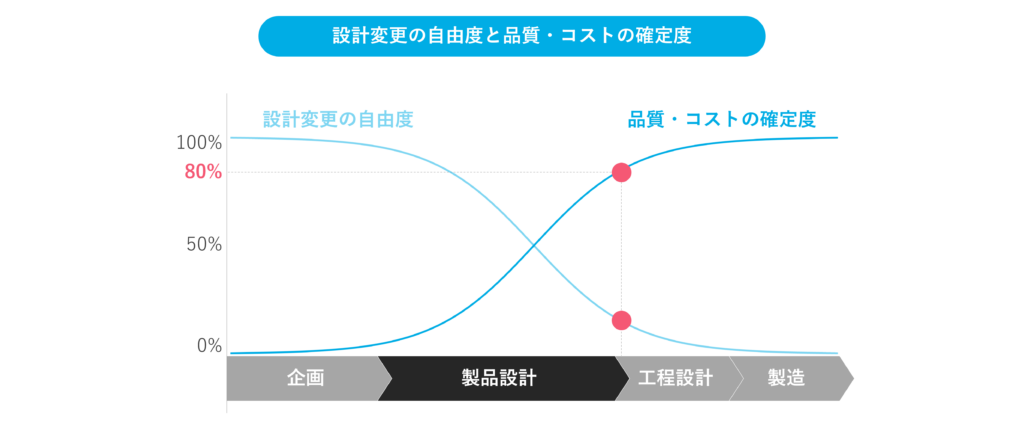

設計は、ものづくりの根幹を決定づける重要な工程です。経済産業省の「ものづくり白書」においても、「製品の品質とコストの8割は、設計段階で決まる」として、設計工程の重要性を説いています。同報告書内で紹介されているのが、下図に示す「設計変更の自由度と品質・コストの確定度」の相関関係を表したグラフです。

開発プロセスが進行すると、大幅な設計変更は難しくなります。製造設備などが確定したあとに設計を変更するとなれば、多大なコストと時間が必要です。そのため、高い品質とコストの最適化を実現するためには、企画や製品設計の段階で適切な仕様を固めることが重要となってくるのです。

グローバルな価格競争や短納期化への対応が迫られる現代において、設計工程の重要性はさらに増しており、企業の競争力を左右するものとなっています。

製造業が抱えている設計に関する課題

ここまで説明してきた通り、製造業において設計は極めて重要な工程です。しかし近年では、製品ライフサイクルの短期化や人手不足など、製造業を取り巻くさまざまな課題が設計工程にも影響を及ぼしています。

ここからは、製造業が直面している2つの課題をご紹介します。

製品ライフサイクルの短期化と複雑化する製品設計

近年の市場では、消費者ニーズの多様化や技術進化により、製品のライフサイクルが著しく短期化しています。絶えず移り変わる市場の変化についていくため、企業には柔軟かつ迅速に対応できる設計体制が求められています。

また、同時に製品設計は年々複雑化しており、より高い専門技術が求められるようになってきている点も見過ごせません。消費者の要求の高まりに加え、新たなテクノロジーの登場により、高度な設計技術を持つ人材が求められている状況です。

人手不足の深刻化

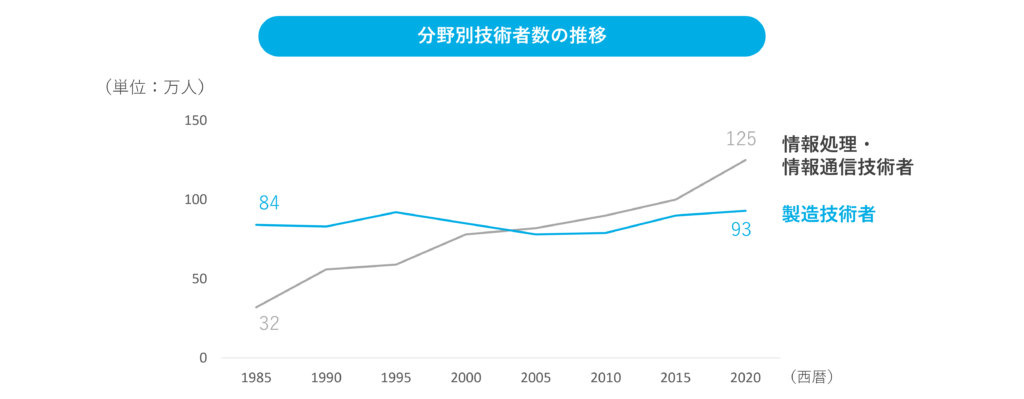

そんな中、製造業においてもエンジニア不足は深刻化しています。1975年(昭和50年)から2020年(令和2年)にかけての国勢調査の職業小分類別小計を見ると、情報通信の分野においては技術者の数が著しく増加している一方で、製造系の技術者の数は1985年付近からほとんど数が増えていないことがわかります。

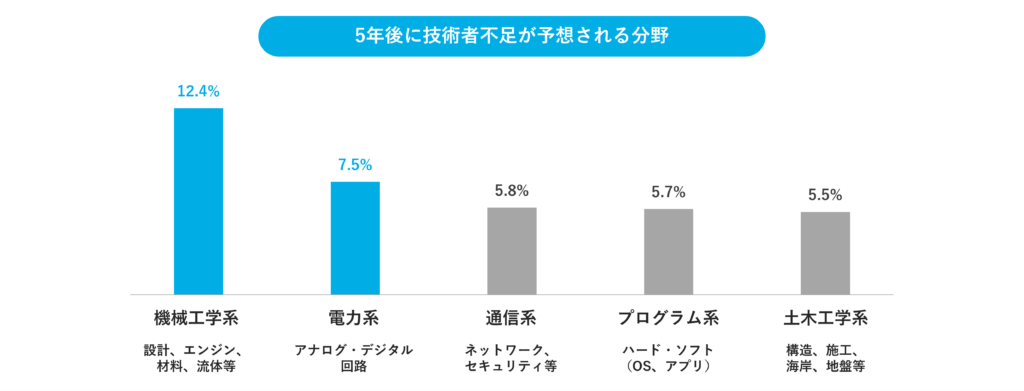

製造業の中でも機械・電気の分野は特に人手不足が深刻です。経済産業省が公開している「理工系人材需給状況に関する調査結果概要」によると、下図で示されているように、機械工学と電力・回路の分野は5年後に技術者が不足すると予想されている分野の上位を占めています。つまり、機械設計などの設計領域において、人手不足がさらに深刻化すると懸念されているのです。

「5年後技術者が不足すると予想される」と回答した企業数の割合(全90分野のうち上位5つをピックアップ)

設計を委託するメリット

このような悩みを抱えている製造業の企業にとって、解決策となりうるのが、設計委託です。

自社の設計開発リソースを付加価値の高いコア製品に集中できる

最近では特に、市場変化に柔軟に対応するため、新製品の開発に自社の設計開発リソースを集中させる動きがあります。

この背景には、既存製品のマイナーチェンジや、汎用部品の設計などノンコアな領域は外部の設計委託を活用し、自社のエンジニアは独自技術や市場での差別化につながる新製品の設計などにリソースを集中させるという経営戦略があります。

既存製品とはいえ開発を止めるわけにもいかず、それゆえに新製品の開発にかける時間を捻出できないという課題に対して、特に有効な手段となります。

設計の固定費を変動費化し、コストダウンを実現できる

自社で設計部門を維持するには、就業者の人件費だけでなく、次のような固定費が継続的に発生します。

| 教育研修費 | 既存のエンジニアのスキルアップや、新規に雇用した社員の研修に必要な費用 |

| 設計諸経費 | 設計に必要なハードウェアツールの維持費や、シミュレーション、CAD等のソフトウェアのライセンス料 |

設計業務を外部委託すれば、設計にかかる固定費を委託時のみに支払う変動費へ切り替えることができます。常に一定量の設計業務が発生しない企業では、こうした固定費を変動費化することで、コストの最適化が見込めるでしょう。

企業が持つノウハウを活かして高品質な製品を効率よく製造できる

自社内で一から人材を採用・育成し、ノウハウを蓄積しようとすれば、多大な時間とコストがかかるものです。その点、さまざまな企業から製品の設計・製造を請け負っている企業は、特定分野に特化した高度な知識や、豊富な経験を保有しています。高い知識や技術を持つ企業へ設計を委託すれば、高品質な製品を効率よく製造することが可能です。

また、市場投入までのスピードも上げられるため、市場での優位性も確保しやすくなるでしょう。

設計の委託を含む、さまざまな種類の委託サービス

近年では、設計委託以外にも、さまざまな種類の委託サービスが存在しています。委託サービスを利用する際は、それぞれのサービスの違いを正しく理解し、状況にあった適切なサービスを選ぶことが重要です。

委託サービスの種類

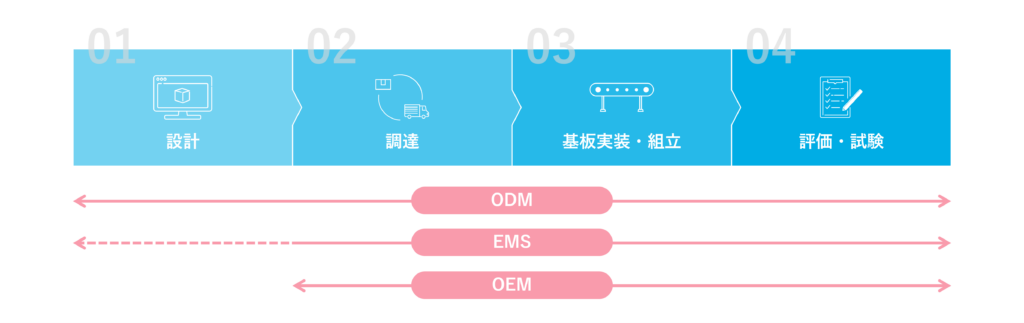

製造業における委託サービスとしては、主に次の3つが挙げられます。

| 受託形態 | 特徴 |

|---|---|

| OEM | ・製品の製造を外部に委託するサービス ・製品の企画・設計は委託側が担当する |

| ODM | ・設計から製造までを一貫して外部に委託するサービス |

| EMS | ・電子機器の製造受託に特化した委託サービス ・どこまで委託できるかはサービスによって異なる |

OEMとODMの違いは、対応範囲です。自社で設計は行えるものの製造リソースが足りないという場合はOEMを、自社ブランドの製品を販売したいものの、自社に設計・製造のノウハウがなく、設計から委託が必要な場合はODMを活用するなど、目的に応じた使い分けが求められます。

なお、この他にも、設計業務のみを委託できるサービスや、設計に関するスキルを持つ技術者を派遣する人材派遣サービスなども存在します。

EMSは単なるものづくりからソリューションへ

従来のEMSは、単にものづくりを委託するだけの製造受託サービスという側面が強かったものの、最近のEMSはその役割を広げています。構想段階から製品設計をサポートしたり、コストカットのために代替部品を提案したりと、単なる「ものづくり」から、付加価値の高い「ソリューション」へと進化しているのです。EMS企業は製造業の企業にとって単なる委託先ではなく、事業を共に創造し、課題を解決するパートナーへと変化しつつあると言えるでしょう。

なお以下のページでは、EMSを取り巻く現状やEMSを活用するメリットなどについて詳しく解説しています。あわせてご参照ください。

▶ EMS製造とは?メリットやOEM・ODMとの違いを詳しく解説!

EMSソリューション「WILL ONE」は

設計開発から量産設計まで幅広くサポート

弊社グループが手掛ける「WILL ONE」は、設計から調達、製造、アフターサポートを国内一気通貫でサポートするEMSソリューションです。

WILL ONEを支えているのが、長年人財サービス事業を通じて日本のものづくりをサポートしてきたウイルテックと、電子部品・デバイスの卸売やEMS事業のノウハウを持つデバイス販売テクノ、国内の照明器具メーカーとして70年以上の歴史を持つホタルクスの3社。この3社の知見や技術力を融合したWILL ONEは、実績に基づいた確かな商品開発力で、企画・設計段階から高品質な製品づくりを支援します。

設計領域においては、構想段階における製品仕様の整理から、具体的な機構・回路・ソフト設計、部品調達、基板実装、そして量産化に向けた機能評価に至るまで、お客様の要望に応じて柔軟なサポートを提供しています。

また、ウイルテックグループでは、EMSソリューション以外にも、設計だけを委託するサービスや、設計業務に関する専門的な知識を持った技術者の派遣サービスなども展開。機械設計開発からLSI設計開発、回路設計開発、ソフトウェア設計開発など、幅広いニーズに対応しています。弊社グループの教育拠点での充実した研修によってスキルを身に着けた人財が、お客様の設計開発に関する課題解決へ貢献いたします。設計委託に関するお悩みや課題をお持ちでしたら、まずは当社までお気軽にご相談ください。

当社のEMSソリューションについては、以下のページで詳しく紹介しています。あわせてご参照ください。

まとめ

製品の開発コストや品質を大きく左右する、極めて重要な設計業務。しかし、近年では製品ライフサイクルの短期化や人材不足により、設計に関する高度な知識を持った人材の雇用や育成が難しくなっています。

そんな中、技術者不足の解決策として、設計の委託サービスに注目が集まっています。設計をノウハウのある企業に委託すれば、高品質な製品を効率よく製造することが可能です。近年では、委託サービスも多様化が進んでおり、OEMやODM、EMSのほかにも、設計だけを委託するサービスや、設計の知識を持った技術者を派遣するサービスなどもあります。

人材不足などで自社での設計が難しいとお悩みの方は、上記のような設計業務のアウトソーシングを検討してみてはいかがでしょうか。